- Просмотров: 12032

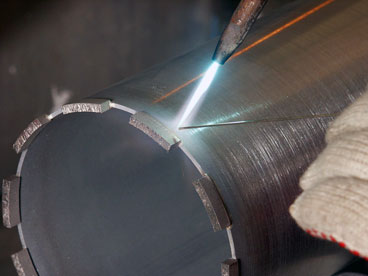

Изготовление алмазных сегментов происходит методом типичным для порошковой металлургии, а именно спеканием при высоких температурах и под большим давлением. Из стандартных материалов и материалов, содержащих алмазы, при различных соотношениях (для задания необходимых свойств режущему инструменту), в графитовых формах, под воздействием высоких температур и давления, изготавливаются алмазные сегменты необходимой формы и размера, не требующие последующей обработки. Процесс осуществим только в условиях точного соблюдения, как пропорции материалов резца, так и температуры, давления, что невозможно без применения новейшего автоматизированного оборудования для производства алмазных сегментов.

При высоких температурах, от 2000°C и выше алмазы, будучи кристаллами углерода, в течении нескольких минут переходят в состояние графита. При отклонениях от технологических параметров может произойти изменение состава материала, вызванного испарением металлов входящих в их состав. Недостаточное давление может стать причиной пористости и недостаточной однородности структуры материала, что в процессе эксплуатации приведёт к быстрому износу некачественных сегментов.

Технология приготовления материала состоит из:

Смешивания необходимой пропорции составляющих связующего материала с последующей дезоксидацией и хранения в вакууме для предотвращения окисления. Далее в эту смесь в необходимом количестве вводится вспомогательный материал с алмазами и материал готов для изготовления сегментов или элементов инструмента.

При недостаточном давлении сегмент получается пористым и истирается преждевременно

Технология изготовления из алмазного материала вполне доступна для понимания широкому кругу потребителей.

Материал подвергается предварительному спрессовыванию при относительно не высоких температурах. После чего, каждый элемент подвергается контрольному измерению веса и геометрии. Далее происходит обработка материала под действием значительных температур и давления, при которой материал спекается и создается кристаллическая структура. Теперь сегмент обладает номинальным уровнем прочности и износоустойчивости. В заключении готовый сегмент измеряют и взвешивают и передают на хранение, на склад.

Сегмент может быть однородным или состоять из нескольких слоев материала с разной концентрацией алмазного абразива.

В случае когда материал сегмента однороден - износ сегмента выглядит как скругление режущей кромки. Достижением предельного состояния инструмента считается когда сегмент по режущей кромке освобождает материал корпуса инструмента. При этом резание становится невозможным по причине заедания инструмента в обрабатываемом материале.

В случае когда материал сегмента однороден - износ сегмента выглядит как скругление режущей кромки. Достижением предельного состояния инструмента считается когда сегмент по режущей кромке освобождает материал корпуса инструмента. При этом резание становится невозможным по причине заедания инструмента в обрабатываемом материале.

Все чаще применяются многослойные сегменты, имеющие различную твердость и содержание алмазного абразива. При изготовлении сегмента с большей концентрацией алмазов и использовании более твердой связки в местах повышенного износа, можно добиться полного использования сегмента. При этом в процессе эксплуатации ширина сегмента остается постоянной, как и усилие резания.